油漆三辊研磨机作为精细化工领域的分散与研磨设备,其剪切力和精密控制能力使其在涂料、油墨、颜料及电子浆料等对细度有严苛要求的行业占据核心地位。它以独特的物理研磨原理实现固体颗粒的超细分散,是现代高品质漆料实现流平性、色彩饱和度与稳定性的关键技术保障。深入理解其工作原理、核心结构与精细分散工艺,是高效利用该设备、优化产品质量的基础。

一、工作原理:多级剪切力场下的精细分散

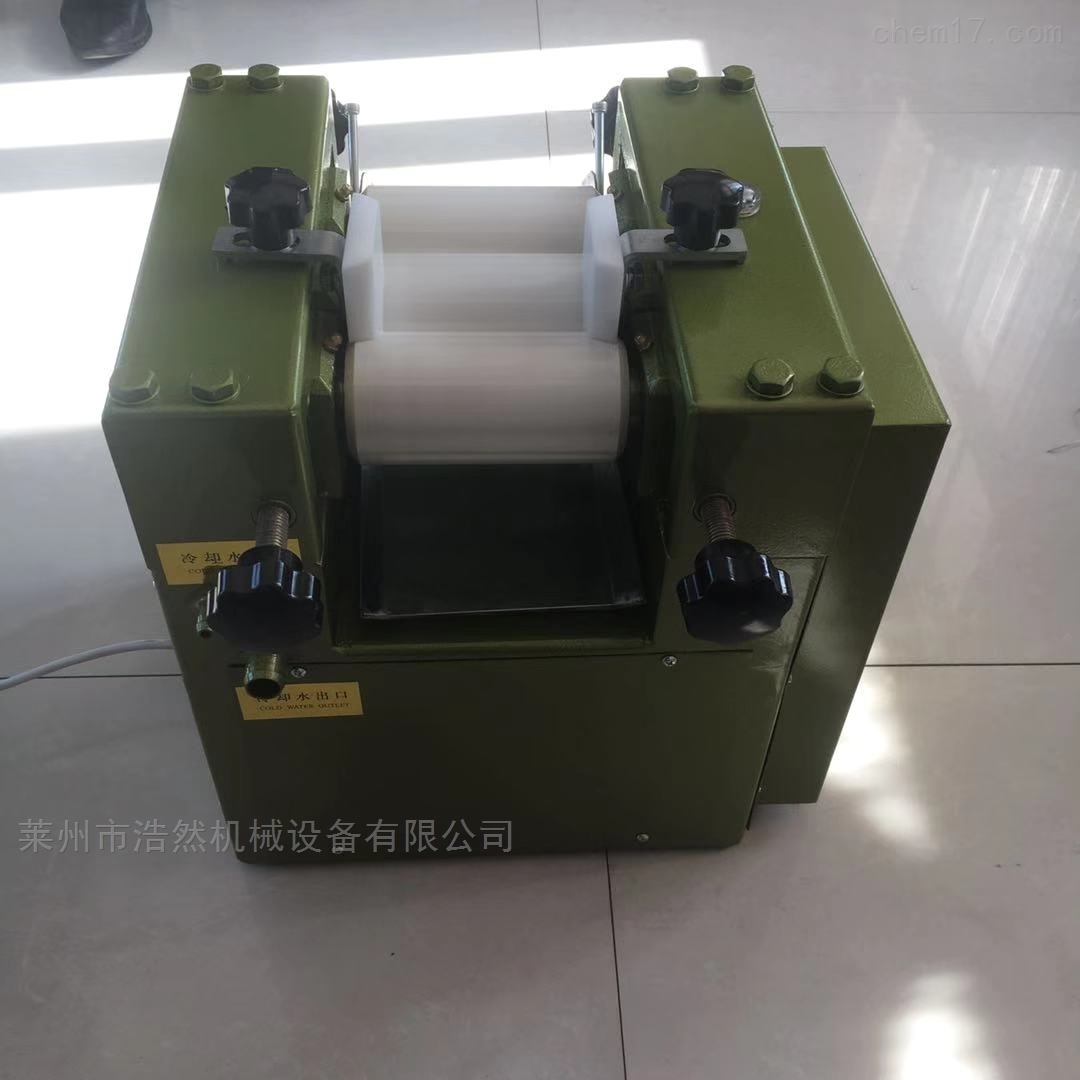

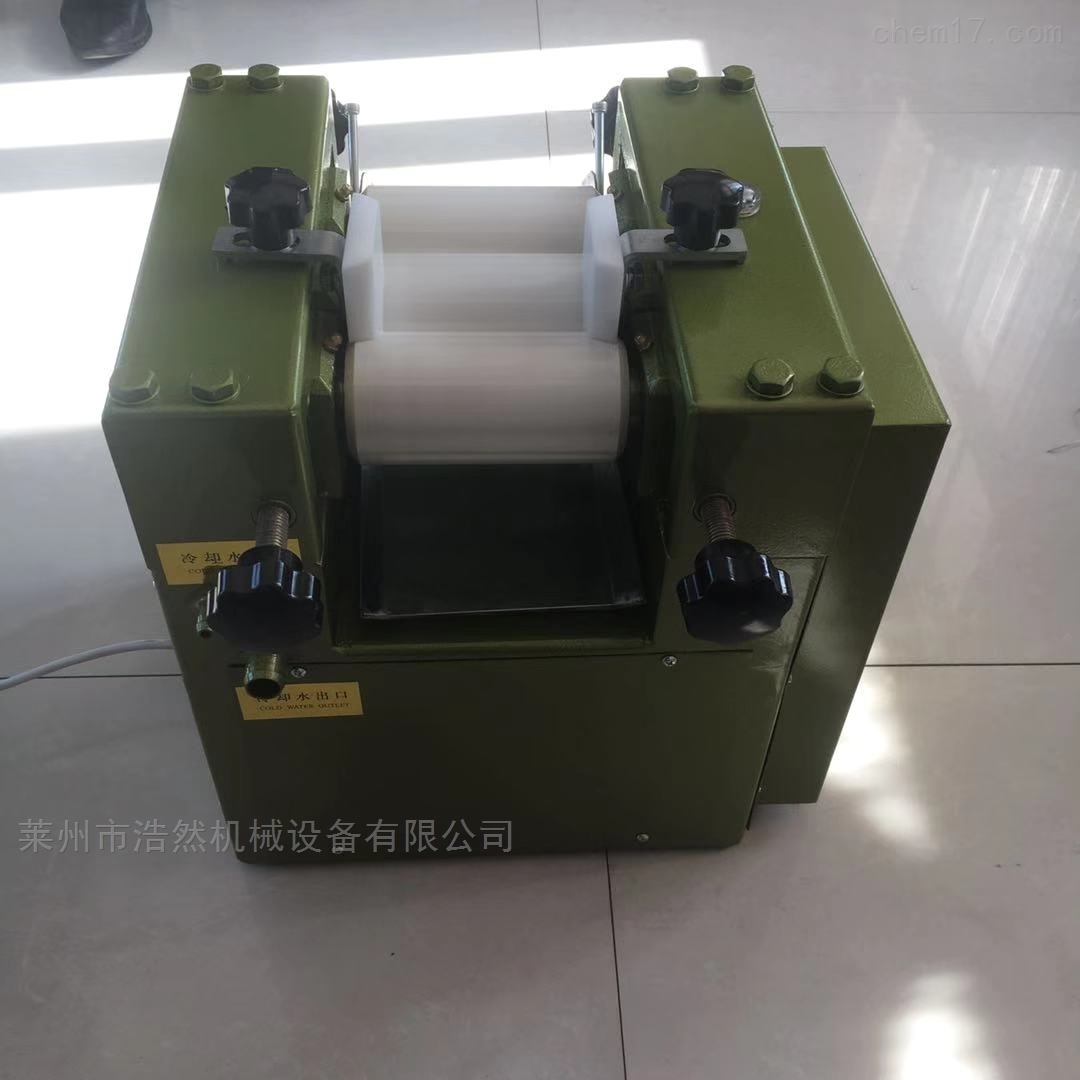

三辊研磨机的工作过程本质上是一个依靠高梯度剪切力实现的物理分散与研磨过程。其核心原理基于三个转速不同、同向旋转的水平滚筒(通常称为慢辊、中辊、快辊),在微小的辊间间隙内形成强烈的速度梯度,从而产生强大的剪切应力。物料(如含有颜料聚集体的漆浆)被置于慢辊与中辊之间(喂料区),随着辊筒旋转被带入第一个窄缝,受到第一道剧烈剪切。部分分散后的物料被带到中辊表面,随后进入中辊与快辊之间更狭窄的第二道缝隙,经历更强的剪切作用。最终,被充分分散的细腻物料被安装在快辊上的刮刀刮下,完成一次完整的精细分散过程。整个过程通过物理剪切力有效打破颜料团聚体,实现固体颗粒的充分润湿、分离与均匀分散,而非通过碰撞实现粉碎。

二、核心结构解析:精密机械的协同作用

三辊研磨机的高性能源于其精密、坚固且相互协同的关键部件系统:

1、主体辊筒:通常为经特殊热处理和精细研磨的冷硬合金铸铁或特种钢制成,具有高硬度、耐磨性和刚性,确保在长期运行和大压力下保持几何精度(如中高设计,补偿受力变形)。三个辊筒的内部可设计为空心结构,用以通水(或其它冷却介质)进行精确温控,这对热敏性物料至关重要。

2、压力调节与辊间距系统:这是控制分散质量的核心。通过精密的手轮、液压或伺服驱动机构,可对辊间压力(或间距)进行精确的微米级调节。辊间距直接影响剪切力大小和物料通过量,通常初始研磨时压力较小、间隙稍大,后期逐渐加压、收小间隙以达到目标细度。

3、传动与速度控制系统:三个辊筒由独立的电机驱动或通过齿轮组、皮带传动,以不同的速度比运行(典型的线速度比如1:3:9)。精确稳定的速度控制和比例是形成稳定剪切力场的保证。快辊上的刮料刀通常为弹簧钢或工具钢,角度和压力可调,确保物料被高效、连续地刮下。

4、冷却与安全系统:冷却系统(通水腔)是防止物料因剪切生热而粘度下降、溶剂挥发甚至品质劣化的关键。全封闭的防护罩和安全急停装置则是保障操作人员安全、防止卷入危险的必要设计。

三、精细分散工艺:从参数优化到质量评价

成功的精细分散不仅依赖设备本身,更取决于科学的工艺控制:

1、工艺参数优化:辊间压力是首要变量,直接影响剪切力大小和物料停留时间,压力过低导致分散不足,过高则可能导致温升过高或设备过载。辊筒速度与速比决定了剪切速率和产量,需与物料粘度匹配。研磨遍数(物料循环次数)通常需要2-5遍,以达到并稳定目标细度。温度控制必须贯穿始终,特别是对热敏感的树脂体系,需确保冷却效率。

2、质量评价与终点判断:研磨工艺的终点通常以细度(如用刮板细度计测量,单位为微米μm)为关键指标,目标细度通常在5-20μm之间,产品可达5μm以下。同时,需评估最终浆料的色泽、光泽、粘度稳定性以及长期储存稳定性(无返粗、沉淀现象)。一个优秀的分散工艺是在达到目标细度的同时,实现综合性能与经济效益平衡。

油漆三辊研磨机是将粗粝浆料转化为均匀、细腻、高性能产品的精密“画笔”。其性能根植于强剪切工作原理、精密坚固的机械结构以及科学可控的工艺体系。随着对漆膜外观、耐久性和功能性要求的不断提升,以及对纳米级分散技术的探索,现代三辊机正向着更高精度、更高自动化、更智能温控与压力控制的方向发展。掌握其工作原理与核心技术,不仅是设备操作与维护的要求,更是实现产品创新、提升品质、驱动涂料与相关行业进步的重要技术基石。